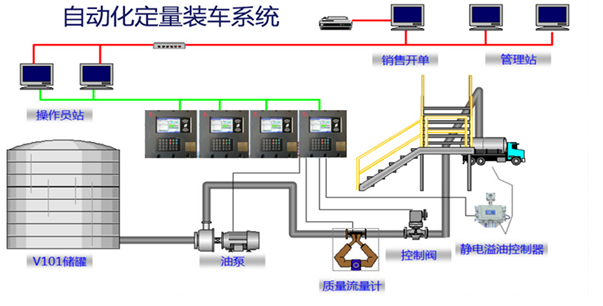

1. 系统组成

自动定量装车系统由:定量控制仪、泵、流量计、控制阀、防静电防溢流控制器、其他联锁设备以及相关监控软件组成。

2. 系统结构图

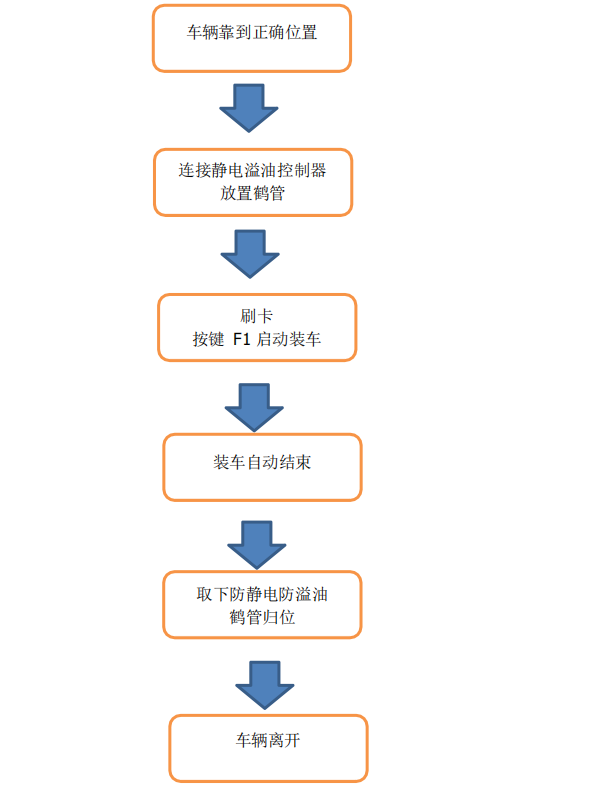

3. 基本工艺流程(1)

4. 系统主要功能

采用流量计计量,实现高精度装车,

实现各类联锁控制,保证安全装车。

实现报警数据实时记录;

提 供 各 种 通 讯 协 议 接 口 m odbus R TU ,modbusTCP、OPC等;

可以与第三方ERP或者一卡通系统联网,提供 W ebservice接口等;

连接电液阀/电磁控制阀,对阀门进行操作和控 制,保证发油过程的稳定性,避免过冲或少发, 确保计量准确;

控制油泵自动启动和停止,实现泵阀连锁功能;

在紧急停车、报警、暂停状态下,发油泵相应停止运转,恢复发油泵即启动;

与静电接地保护装置联锁,静电夹未接通或接触不良(接地电阻大于50欧姆)时现场及操作室报警,并实现对控制阀门和油泵的联锁控制紧急关闭,防止火灾爆炸事故;

与溢油保护装置联锁,并实现对控制阀门和油泵的联锁控制紧急关闭,防止火灾爆炸事故;

可与变频控制柜连接,变频系统运转频率的调节采用PID 闭环控制环方式,这样既可保障输油系统的安全运行又使整套系统更加操作方便、智能自动化更强;

多功能泵控制系统,可以实现复杂交叉泵选控制;

与上位管理机通过RS485通讯或者工业以太网通讯,实时上传下载发油信息;上位管理机可

读取定量交付单元累计交付数量,以及每次实际交付数量;

系统可实现远程联机油品定量交付和本地脱机油品定量交付;

系统可以实现多种油品按一定比例调和装车 ;

系统可以根据客户实际需要定制特需功能;

系统可以采用光纤以太网通讯,通讯速率快,高速,可靠性更高;

可以根据用户需求定制报表;

5、技术指标

系统发油精确度≤2‰

信号回路输出控制时间:≤100ms

输入回路绝缘强度: 1000V ;

具备历史记录功能,控制器本身可以实现3个月以上的历史记录信息;

控制器采用高清LE D 背光TFT真彩10.2英寸显示屏1024*600分辨率;

控制器采用双核32位处理器 1.2G H Z C P U ,高速稳定,响应速度超快;

系统管理制度容量:历史数据库容量存储:3个月,最长取决于硬盘。

系统负荷率:业务站(HMI)<40%;控制站 (ENG)<40%;系统网络<20%

系统平均无故障工作时间(MTBF): 系统MTBF不低于150000h

系统可用率:系统可用率不低于99.95%

控制设计可靠的光电隔离,其共模抑制比120db,抗共模电压1500V p-p;

6. 定量装车控制工艺

定量控制:根据预设定量自动控制阀门和泵完成装车,并实现“低速启动、高速充装、低速关闭”的装车过程。

安全联锁和监督:可和静电溢油报警器、人体静电释放器、电控钥匙盒、鹤管归位器、防爆挡车器等安全设备连锁,当安全设备报警时立即关闭阀门停止装车,避免“冒、燃、 爆” 等事故发生,保证整个装车过程免除安全隐患。

信号显示:界面全中文显示,可显示设定量、已装量、阀门状态、安全状态;

自检功能:本系统具有自检功能,对阀门状态、流量计运行状态,通讯状态有监控功能。

报警记录:实时记录发生的报警内容、时间,并将这些报警信息记录;

业务数据管理:现场数据监控、定量管理(权限、记录)、历史业务、操作记录、趋势查询。

7. 定量装车监控管理软件

软件概述:

定量装车监控系统具有开放性网络结构、又有成熟、有效的高级应用软件包,同时具有灵活的扩展能力,可满足批量装车系统生产、控制、优化管理的需要。

装车控制站系统位于装车控制室内,通过MODBUS协或者以太网与罐区控制系统进行实时通讯,实时显示当前鹤位工作状态包含(累计、流量、用时、静电、溢油、泵、阀门);还有其他用户特殊信号,比如管道压力、温度、油罐的参数等;